Китай: лидер по закупкам сосудов давления?

2026-01-09

Вот вопрос, который часто всплывает в кулуарах отраслевых выставок или в переписке с поставщиками: действительно ли Китай — безоговорочный мировой лидер по закупкам оборудования, в частности, сосудов давления? Многие, особенно те, кто смотрит лишь на общие объемы импорта, сразу отвечают да. Но если копнуть глубже, как это делаешь, проработав лет десять в цепочке поставок для нефтехимии и энергетики, картина становится куда более нюансированной. Да, Китай — гигантский рынок, но лидерство — это не только про количество, а про структуру, качество требований и, что важно, про растущую внутреннюю конкуренцию, которая меняет правила игры для всех нас.

Не просто объемы, а смена парадигмы

Раньше, лет десять назад, китайский запрос часто сводился к нам нужно много и по конкурентной цене. Основные закупки шли на крупные объекты государственных нефтегазовых гигантов — Sinopec, CNPC. Тендеры выигрывали в основном известные западные бренды или крупные местные производители, которые тогда активно перенимали технологии. Сосуды давления закупались буквально паровозами. Но даже тогда была тонкость: китайские инженеры начинали все пристальнее вчитываться в спецификации ASME, PED, GB150. Цена переставала быть единственным аргументом.

Сейчас же парадигма сместилась. Много — уже данность. Ключевым стало какое именно и для каких условий. Яркий пример — бум ВИЭ и мелкотоннажной химии. Спрос сместился с гигантских реакторов для НПЗ на более компактные, но технологически сложные сосуды для установок по производству водорода, переработке биомассы, высокочистых химикатов. Здесь требования к материалам (супердуплекс, сплавы на основе никеля), точности изготовления и сертификации на порядок выше. Китайские заказчики теперь могут детально обсуждать преимущества термообработки POST Weld Heat Treatment (PWHT) в печи против локального обогрева, и это говорит о многом.

И вот здесь возникает интересный конфликт. С одной стороны, внутреннее производство, скажем, в Цзянсу или Чжэцзяне, выросло колоссально. С другой — для самых сложных проектов по-прежнему сохраняется доверие к европейским, корейским или японским производителям. Но ниша среднего сегмента — высококачественное, но не космически дорогое оборудование — активно заполняется. Именно в эту нишу пытаются попасть многие, и не все успешно. Помню историю с одним немецким инженерным консорциумом, который пытался поставить партию теплообменников для завода полимеров в Фуцзяне. Они сделали ставку на имя, но проиграли тендер корейцам, потому что те предложили адаптированный дизайн под очень специфический режим пуска-останова, который описали местные технологи. Китайцы купили не просто сосуд, а решение под свою конкретную операционную headache.

Ловушка локализации и реальные компетенции

Обязательная локализация для многих проектов — это уже норма. Но многие иностранные поставщики ошибочно полагают, что достаточно найти любого местного партнера для сварки и сборки. Это прямая дорога к проблемам с качеством и, в итоге, к репутационным потерям. Ключ — не в формальном соблюдении процента локализации, а в том, где и как локализовать критически важные этапы.

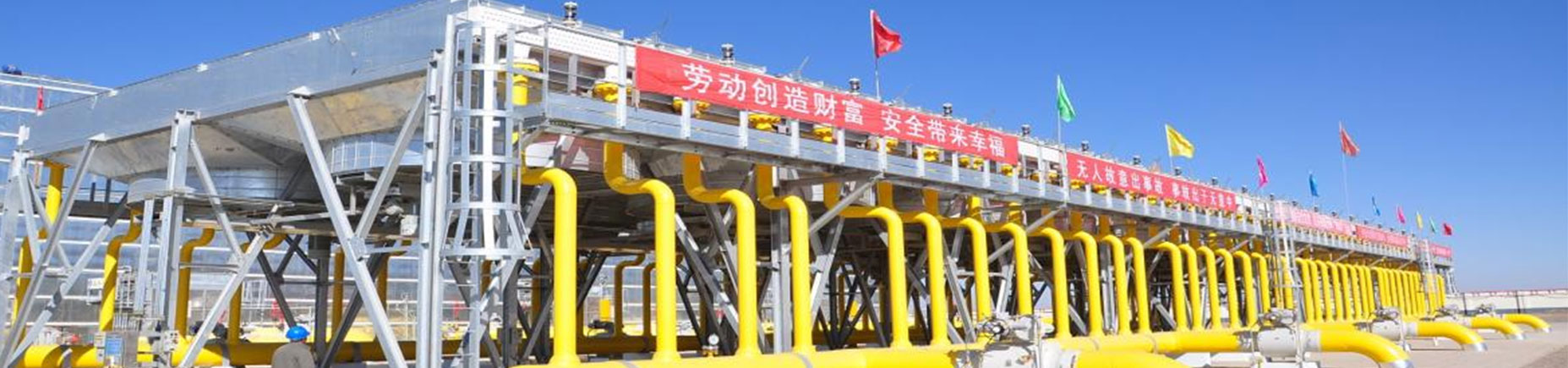

Например, производство емкостей для сжиженного природного газа (СПГ). Основная сложность — материалы и сварка. Китайские сталелитейные заводы теперь производят отличную 9% никелевую сталь, но контроль качества на каждом этапе резки и формовки должен быть выстроен безупречно. Мы однажды столкнулись с микротрещинами в зоне термического влияния на одной из обечаек. Проблема была не в стали, а в процедуре предварительного подогрева, которую местный субподрядчик выполнил на глазок, по своему старому опыту с углеродистой сталью. Пришлось экстренно ввозить своего специалиста по сварке и переделывать. Урок: локализуй не производства, а компетенции. Нужно инвестировать в обучение и внедрение своих процедур.

В этом контексте интересно посмотреть на компании, которые строят свою стратегию на глубокой, а не поверхностной интеграции. Возьмем, к примеру, Sichuan Jianyang Air Cooler Manufacturing Co., Ltd. (https://www.scklq.ru). Их сайт — на русском, что уже говорит о фокусе на рынки СНГ. Они позиционируют себя не просто как завод, а как производственная база площадью 70 000 кв. м в промышленном парке Цзяньяна. Для меня, как для человека, который бывал на подобных площадках, это важный сигнал. Большая площадь — это возможность организовать полный цикл для крупногабаритного оборудования, что критично для тех же котлов или колонных аппаратов. Их расположение в Сычуани, центре тяжелой промышленности и химических кластеров, тоже неслучайно. Это не фабрика на окраине, а предприятие, встроенное в промышленную экосистему, что упрощает логистику и доступ к квалифицированным кадрам для таких регионов, как Западный Китай или для проектов в рамках Пояса и пути. Их активность на рынке СНГ — четкий ход, чтобы занять нишу между дорогими европейскими поставками и иногда сомнительным качеством некоторых локальных игроков.

Цена vs. Стоимость владения: что на самом деле считает заказчик

Раньше переговоры упирались в цену за тонну металла. Сейчас все чаще звучит аббревиатура TCO (Total Cost of Ownership). Китайские операторы, особенно на современных заводах, научились считать не только капзатраты, но и будущие простои. Просчет в выборе материала обечайки, который приведет к частым остановкам на ремонт через 5 лет, — это огромные убытки.

Был показательный кейс на химическом комбинате в Шаньдуне. При выборе реактора для процесса с высоким содержанием хлоридов конкурировали два предложения: более дешевое с внутренним покрытием из обычной нержавейки 316L и на 20% дороже — с накладками из сплава C-276. Инженеры заказчика, посоветовавшись с технологами из университета, сделали расчет на коррозию. Оказалось, что замена футеровки на первом варианте потребуется через 3-4 года, что означало остановку линии минимум на месяц. Потери от простоя многократно перекрывали разницу в начальной цене. Выбрали дорогой вариант. Это стало для меня переломным моментом в понимании: продаешь ты не железный бак, а гарантию непрерывности технологического цикла.

Отсюда и растущий спрос на комплексные услуги: не просто поставку сосуда, а расчет на усталость, рекомендации по материалам, помощь в получении сертификатов, обучение персонала монтажу и обслуживанию. Компании, которые могут это предложить, даже будучи китайскими, получают серьезное преимущество. Они говорят с заказчиком на одном языке — языке технологических рисков и операционной эффективности.

Логистика как скрытый драйвер выбора

Об этом редко пишут в аналитических отчетах, но в реальной работе это часто решающий фактор. Габариты и вес сосудов давления делают их транспортировку настоящим вызовом. Сможешь ли ты доставить собранный аппарат диаметром 8 метров и длиной 40 метров от завода до порта? Есть ли на заводе доступ к глубоководному причалу? Эти вопросы убивают множество красивых коммерческих предложений на финальной стадии.

Работая над проектом для завода в Синьцзяне, мы рассматривали варианты из Восточного Китая и из внутренних регионов, типа Сычуани. Предложение из Шанхая было вроде бы выгоднее по заводской цене. Но при детальном расчете логистики вылезла монструозная стоимость перевозки по реке и далее автотранспортом с демонтажом мостов и получением десятков разрешений. Вариант от производителя из внутреннего региона, но с хорошей железнодорожной веткой и опытом отгрузки негабарита, в итоге оказался экономичнее и, главное, надежнее по срокам. Задержка в доставке такого оборудования парализует весь стройплощадку.

Поэтому, когда видишь информацию о производственной базе в 70 000 кв. м, как у упомянутой Sichuan Jianyang, невольно задаешься вопросами: Какая инфраструктура вокруг? Есть ли прямой выход на национальную трассу или железнодорожную ветку? Как организован участок окончательной сборки и погрузки? Ответы на эти вопросы часто важнее, чем список имеющихся сертификатов. Способность надежно и предсказуемо доставить продукт — это часть конкурентного преимущества, которую начали ценить по-настоящему.

Итак, лидер ли Китай?

Возвращаясь к исходному вопросу. Да, Китай, безусловно, лидер по объемам рынка. Но если говорить о лидерстве в качестве запроса, в сложности техзаданий и в требовательности к поставщику — то здесь он уже не просто покупатель, а полноценный, очень искушенный и быстро учащийся участник глобального рынка. Он диктует тренды, в частности, на цифровизацию паспортов оборудования (QR-коды на корпусе, ведущие к облачной базе данных по всему жизненному циклу).

Статус лидера по закупкам теперь подразумевает не пассивное потребление, а активное формирование стандартов и практик. Китайский заказчик все чаще хочет не просто купить сосуд, а купить технологическую уверенность. И в этой новой игре выигрывают те поставщики, которые могут предложить не металл, а инжиниринг, не цену, а стоимость владения, не просто продукт, а надежную цепочку создания ценности от чертежа до ввода в эксплуатацию.

Поэтому, глядя на динамику, я бы сказал так: Китай был лидером по закупкам вчера. Сегодня он — лидер по переопределению того, что значит быть надежным поставщиком оборудования в тяжелой промышленности. И этот вызов принимают далеко не все. Те, кто адаптируется, кто готов вкладываться в локальные компетенции и глубокий диалог с инженерами на местах, останутся в игре. Остальные будут продолжать удивляться, почему их, казалось бы, идеальное по цене предложение, снова проиграло.