Китай – лидер по монтажу рам для сосудов?

2026-01-09

Вот вопрос, который часто всплывает в разговорах на выставках или при обсуждении новых проектов. Сразу скажу — ответ не так однозначен, как хотелось бы менеджерам по продажам. Когда говорят ?лидер?, многие представляют себе безоговорочное первенство в технологиях, как у немцев со станками. В нашем же деле — монтаж технологических рам, каркасов под реакторы, колонны, теплообменники — лидерство складывается из другого: масштаба, скорости и, простите за прямоту, цены. Но за этой простой формулой скрывается масса нюансов, о которых знаешь только после десятка реализованных и, что важно, проваленных объектов.

Что на самом деле скрывается за ?китайской сборкой?

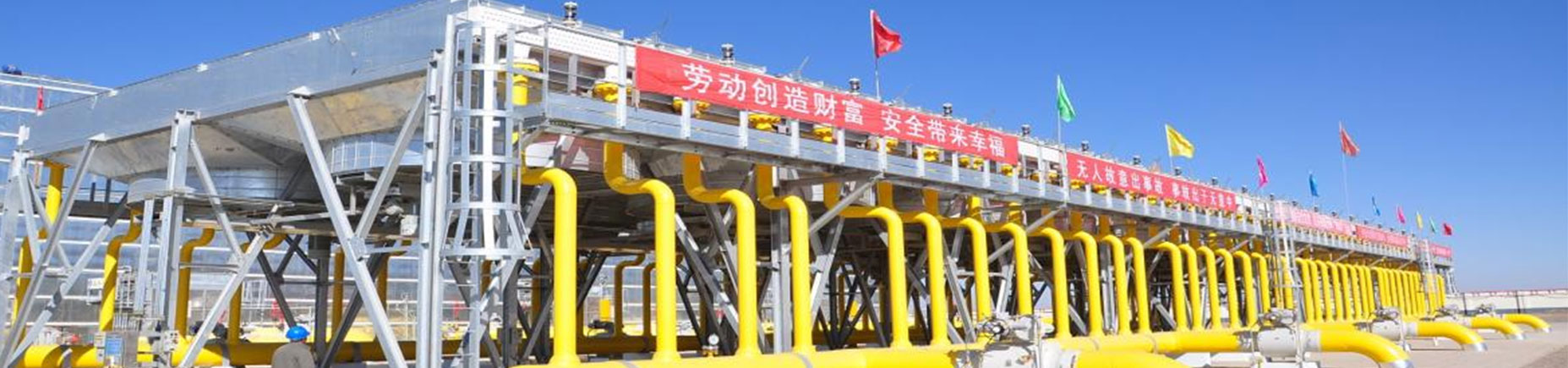

Работал я как-то над проектом для одного нефтехимического комплекса в СНГ. Заказчик изначально хотел европейское оборудование, но бюджет пел романсы. Перешли на рассмотрение китайских поставщиков. И здесь первая ловушка: многие путают производство оборудования и монтаж рам для сосудов. Это разные компетенции. Китай — безусловный гигант по изготовлению сосудов под давлением, теплообменников. Заводы вроде Sichuan Jianyang Air Cooler Manufacturing Co., Ltd. (их сайт, кстати, https://www.scklq.ru) штампуют воздухоохладители и аппараты в промышленных масштабах на площадях в те самые 70 000 кв. м. Но изготовить — одно, а грамотно и, главное, безопасно смонтировать несущую раму на объекте заказчика — задача на порядок сложнее.

И вот мой опыт: китайские инженеры прекрасно считают прочность, высылают толстенные папки расчётов. Но в этих расчётах часто заложены идеальные условия монтажа: ровная площадка, идеальная погода, квалифицированные местные бригады. Реальность же — это фундамент с отклонениями, отсутствие на месте тех самых высококлассных сварщиков и жёсткие сроки пусконаладки. Монтажная документация иногда бывает слишком ?шаблонной?, не адаптированной под конкретные риски стройплощадки.

Поэтому лидерство в монтаже — это не только умение сделать деталь, но и способность управлять процессом на удалённой, часто незнакомой площадке. У китайских компаний здесь путь был тернистым. Раньше частой практикой была отправка только супервайзера, а весь монтаж ложился на подрядчиков заказчика. Результат? Нестыковки, переделки, претензии по качеству сварных швов. Сейчас ситуация меняется. Ведущие игроки, понимая, что это их слабое место, стали формировать выездные монтажные бригады из проверенных специалистов и плотнее работать с локальными инжиниринговыми компаниями.

Кейс из практики: когда теория столкнулась с сибирской зимой

Хочу привести пример, который многое проясняет. Мы как раз работали с аппаратом воздушного охлаждения, поставляемым с завода в Цзяньяне. Рама — массивная, сварная, предварительно собрана и покрашена на заводе-изготовителе. По документам — монтируется на анкерные болты, установленные в фундамент. Всё чётко.

Привезли на объект под Омском в ноябре. Температура -25°C. Первая проблема: краска на раме, рассчитанная на ?умеренный климат?, при таком морозе стала хрупкой, как стекло. При строповке и незначительном ударе появились сколы до металла. Пришлось срочно организовывать тёплый бытовой вагон и местного маляра для точечного ремонта — это время и непредвиденные расходы. Китайский супервайзер честно развёл руками: в их спецификации климатическое исполнение было, но заказчик (то есть мы) его утвердил, не вникнув. Урок: детализация технических условий — это святое. Теперь всегда дополнительно оговариваю климатические испытания ЛКП для северных проектов.

Вторая проблема — анкеровка. Фундамент, залитый местной подрядной организацией, имел отклонения по высоте. Заводская рама — жёсткая конструкция. Подгонять её домкратами и подкладками — значит создавать дополнительные нерасчётные напряжения. Китайская сторона оперативно прислала перерасчёт на допустимые регулировочные шайбы, но это опять остановка работ. Вывод, который я сделал: лидер в монтаже должен обладать не просто реакцией, а проактивным подходом. Нужно заранее, на стадии проектирования, закладывать в конструкцию рамы элементы для юстировки, технологические отверстия с запасом, предусматривать типовые решения для неидеальных условий. Сейчас я вижу, что некоторые производители, включая упомянутый сычуаньский завод, начали это внедрять в свои стандартные проекты.

Сильные стороны: где китайский подход действительно выигрывает

Нельзя говорить только о проблемах. Есть области, где китайские компании вырвались вперёд именно за счёт монтажной логистики. Речь о модульности. Они научились дробить огромные технологические линии на максимально крупные, но транспортабельные блоки-модули. Рама с установленным на неё сосудом, обвязкой, площадками обслуживания приезжает на объект в высокой заводской готовности.

Это сокращает время монтажа на площадке в разы. Помню проект в Казахстане: две колонны с комплектными рамными основаниями и четырьмя ярусами площадок были доставлены в шести модулях. На месте оставалось только их установить на фундаменты, состыковать между собой и подключить коммуникации. Основной объём сварочных и слесарных работ был выполнен в цеху, в контролируемых условиях. Качество швов и сборки в таком случае на порядок выше, чем при сварке ?в поле? зимой или под дождём. Вот это — реальное конкурентное преимущество, которое и формирует лидерство по монтажу в части сложных, комплексных решений.

Ещё один момент — цифровизация. Всё чаще к оборудованию прикладывают не просто бумажные чертежи, а 3D-модели и BIM-данные. Это сильно помогает монтажникам на месте визуализировать процесс и избегать коллизий. Правда, тут есть разрыв: не все местные подрядчики готовы с этим работать, им привычнее ватман с печатями.

Слабое звено: человеческий фактор и коммуникация

Самое уязвимое место, по моим наблюдениям, — это финальная стадия, шеф-монтаж и пусконаладка. Приезжает инженер или небольшая бригада из Китая. Языковой барьер — даже с переводчиком технические нюансы теряются. Культура труда разная: где наш монтажник может ?на глазок? допустить отклонение, считая его несущественным, китайский специалист будет жёстко требовать соблюдения параметров по инструкции, и наоборот.

Был курьёзный случай: при обвязке трубопроводов нам потребовалось сделать дополнительный опорный кронштейн. Наш сварщик, опытнейший дядька, сделал его на совесть, но не по стандарту ASME, а как привык. Китайский супервайзер потребовал срезать и переделать, ссылаясь на сертификацию. Конфликт удалось уладить, но время потеряли. Это вопрос не плохой работы, а разности подходов. Лидер в глобальном смысле должен уметь нивелировать эти различия — проводить детальные инструктажи для местных бригад, иметь адаптированные методички, возможно, держать в ключевых регионах постоянных представителей-инженеров, которые понимают и местную, и заводскую специфику.

Компании, которые инвестируют в такое ?мягкое? внедрение, в долгосрочной перспективе и выигрывают. Я видел, как работают турецкие или итальянские монтажные бригады — у них часто наработан десятилетиями опыт работы в схожих с нами условиях. Китайцы этому учатся стремительно, но путь ещё не пройден до конца.

Так лидер или нет? Взгляд из цеха

Возвращаюсь к исходному вопросу. Если мерить объёмами выполненных проектов по всему миру — безусловно, Китай в топе. Если смотреть на соотношение цены, скорости и конечного результата для стандартных, типовых проектов — тоже да. Их сила в индустриальном, потоковом подходе к монтажу рам для сосудов.

Но если говорить о лидерстве как о безупречном качестве, минимальном количестве нестыковок и способности безукоризненно работать в любых, самых сложных условиях, как это делают, скажем, скандинавские или немецкие специалисты по монтажу, — здесь пока есть дистанция. Это лидерство другого порядка, оно строится на опыте, заложенном в деталях, и на глубокой интеграции с этапом проектирования.

Мой итог: Китай — абсолютный лидер по масштабу и экономической эффективности монтажа. Он задаёт тон рынку и вынуждает всех играть по своим правилам — быстро и с минимальным бюджетом. Технологически он догоняет лучшие практики, и догоняет очень быстро. Но чтобы стать лидером без оговорок, нужно пройти путь от поставщика оборудования к поставщику комплексных, бесшовных решений ?под ключ?, где монтаж — не отдельная статья расходов, а неотъемлемая, безупречно отлаженная часть технологического процесса. И судя по тому, как развиваются крупные производственные базы вроде той, что в Цзяньяне, они движутся именно в этом направлении.